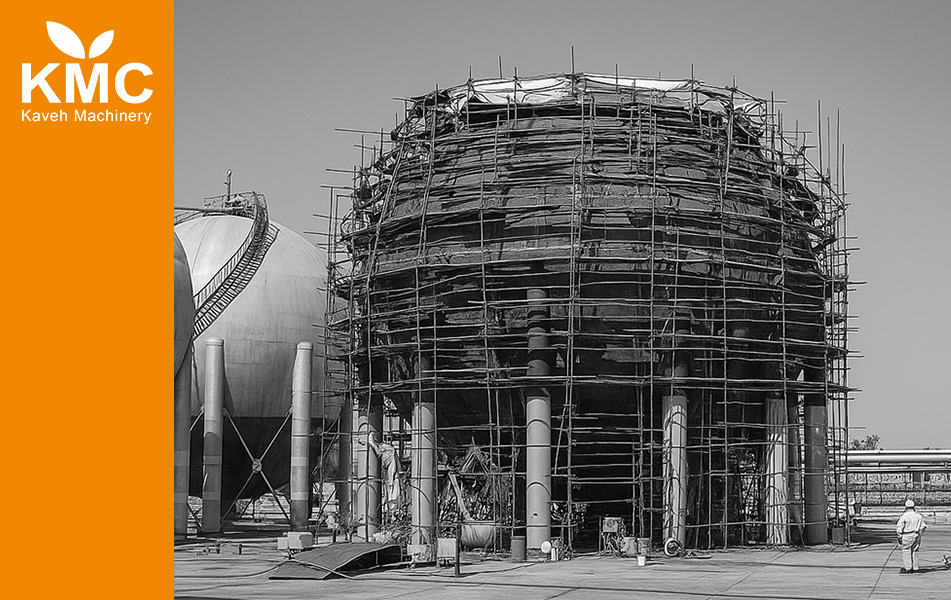

ساخت مخازن ذخیره و کروی – پروژه پالایش نفت تهران

پروژه ساخت مخازن ذخیره و مخازن کروی در پالایش نفت تهران، یکی از مهمترین عملیاتهای زیرساختی در بخش صنایع نفت و گاز کشور است. این مخازن، وظیفه ذخیرهسازی ایمن فرآوردههای نفتی، گاز مایع (LPG) و مواد شیمیایی را بر عهده دارند. با توجه به نقش حیاتی این تجهیزات، طراحی، ساخت و نصب آنها باید بر اساس استانداردهای بینالمللی و با بهرهگیری از آخرین فناوریهای روز انجام شود. در این پروژه، تیم مهندسی و اجرایی با رعایت دقیق استانداردهای API 650، API 620 و ASME موفق به تحویل مخازن با کیفیت در موعد مقرر شدند.

طراحی و مهندسی اولیه

فرآیند اجرای پروژه با طراحی دقیق مهندسی آغاز شد. مهندسان با استفاده از نرمافزارهای تخصصی، پارامترهایی مانند نوع سیال، فشار کاری، دمای عملیاتی، حجم ذخیرهسازی و شرایط محیطی را تحلیل کردند. انتخاب مخازن کروی برای برخی بخشها به دلیل مقاومت بالا در برابر فشار داخلی و صرفهجویی در مصرف مصالح، تصمیمی بهینه و اقتصادی بود. تمامی نقشهها پیش از ورود به مرحله ساخت، توسط واحد کنترل کیفیت تایید شد.

ساخت، برشکاری و شکلدهی

ساخت مخازن با استفاده از ورقهای فولادی آلیاژی مقاوم به خوردگی آغاز شد. برشکاری دقیق با دستگاههای CNC، شکلدهی و فرمدهی ورقها و پس از آن آمادهسازی برای جوشکاری مراحل اصلی این بخش بودند. کیفیت مواد اولیه و دقت در این مراحل، تاثیر مستقیم بر دوام و عملکرد مخزن دارد.

جوشکاری تخصصی مطابق استاندارد

عملیات جوشکاری توسط جوشکاران ماهر و با استفاده از دستگاههای پیشرفته اتوماتیک انجام شد. این جوشها براساس الزامات ASME Section IX اجرا شده و بهطور کامل تحت تستهای غیرمخرب (NDT) شامل رادیوگرافی (RT)، التراسونیک (UT) و مایعات نافذ (PT) قرار گرفتند. این تستها، اطمینان از نبود عیوب داخلی و سطحی را تضمین کرد.

حمل، نصب و مونتاژ در محل پروژه

پس از تکمیل ساخت، اجزای مخازن به محل پالایشگاه تهران حمل و با استفاده از جرثقیلهای سنگین و تجهیزات لیفتینگ نصب شدند. فرآیند مونتاژ شامل تراز کردن دقیق، اتصال لولهکشیها و سیستمهای جانبی براساس نقشههای P&ID بود. در طول نصب، الزامات ایمنی صنعتی و هماهنگی کامل با بخشهای بهرهبرداری پالایشگاه رعایت شد.

آزمایش و راهاندازی

یکی از مهمترین مراحل پایانی، انجام تستهای هیدرواستاتیک و فشار بود که برای بررسی مقاومت و آببندی کامل مخازن اجرا شد. پس از تایید نتایج، عملیات رنگآمیزی و اعمال پوشش ضد خوردگی با کیفیت بالا انجام گرفت تا عمر مفید مخازن در شرایط کاری سخت افزایش پیدا کند.

ویژگیهای شاخص پروژه

- رعایت کامل استانداردهای بینالمللی در طراحی و ساخت

- استفاده از فولاد آلیاژی با مقاومت مکانیکی و شیمیایی بالا

- بهرهگیری از تستهای NDT برای کنترل کیفیت جوشها

- طراحی بهینه جهت حداکثر ظرفیت و ایمنی عملیاتی

- تحویل پروژه طبق زمانبندی تعیینشده

مزایای مخازن کروی در صنعت

مخازن کروی به دلیل شکل هندسی منحصربهفرد خود، از بالاترین مقاومت مکانیکی در برابر فشار داخلی برخوردارند. توزیع یکنواخت تنشها در سطح کره باعث میشود که این مخازن، در مقایسه با مخازن استوانهای یا مکعبی، با ضخامت دیواره کمتر نیز بتوانند فشارهای بسیار بالا را تحمل کنند. این ویژگی، نه تنها ایمنی تجهیزات را افزایش میدهد، بلکه موجب صرفهجویی قابلتوجهی در مصرف مواد اولیه و هزینه ساخت میگردد.

از دیگر مزایای مهم این مخازن، ظرفیت ذخیرهسازی بالا در فضایی کم است. فضای داخلی کروی، امکان ذخیره حجم زیادی از سیالات یا گازها را بدون نیاز به اشغال سطح زمین بزرگ فراهم میکند، که این موضوع برای واحدهای صنعتی با محدودیت فضا بسیار کارآمد است.

به دلیل کمترین نسبت سطح به حجم در هندسه کره، انتقال حرارت میان سیال داخل مخزن و محیط اطراف کاهش مییابد. این امر موجب کاهش اتلاف انرژی و هزینههای سردسازی یا گرمسازی محتویات مخزن میشود. چنین خاصیتی برای ذخیره گازهای مایعشده (LPG، LNG) و مواد شیمیایی حساس که باید در شرایط دمایی ثابت نگهداری شوند، اهمیت بالایی دارد.

همچنین، طراحی کروی باعث میشود که نیروهای خارجی مانند باد یا زلزله به شکل یکنواخت بر بدنه توزیع شده و خطر ایجاد تمرکز تنش و شکست ساختار کاهش یابد. در نتیجه، این مخازن دارای طول عمر عملیاتی بلندتر و نیاز به تعمیر و نگهداری کمتری هستند.

کاربرد رایج این مخازن در صنعت شامل ذخیره گازهای مایع، مواد پتروشیمی، مواد شیمیایی تحت فشار، و فرآوردههای پالایشی است. ترکیب ویژگیهای ایمنی، کارایی و صرفهجویی اقتصادی، مخازن کروی را به یکی از انتخابهای اصلی در صنایع نفت، گاز، پتروشیمی و حتی صنایع غذایی تبدیل کرده است.

جمعبندی

اجرای پروژه ساخت مخازن ذخیره و کروی در پالایش نفت تهران، نمونهای برجسته از توان مهندسی و اجرایی کشور در بخش زیرساختهای صنعتی است. دستیابی به کیفیت بالا، ایمنی کامل و بهرهبرداری بهینه، نتیجه تجربه، دانش فنی و مدیریت دقیق این پروژه بود. این موفقیت میتواند الگوی مناسبی برای سایر پروژههای مشابه در صنعت نفت و گاز ایران باشد.