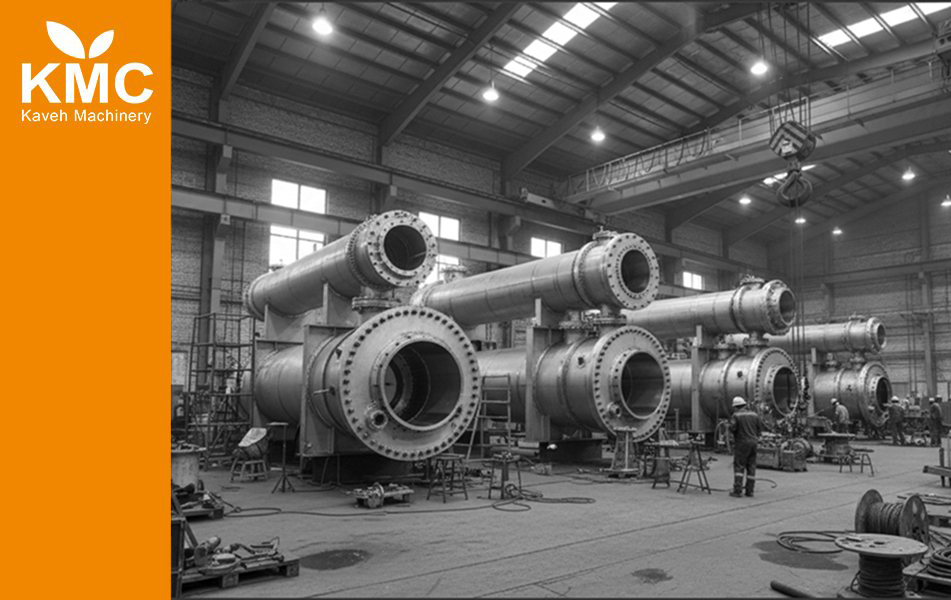

شرکت ماشینسازی کاوه به عنوان یکی از پیشروان صنعت ساخت تجهیزات فرآیندی و فشار قوی در ایران، افتخار دارد پروژه طراحی، ساخت و نصب مبدل حرارتی Shell & Tube را برای پالایشگاه نفت اصفهان با موفقیت به انجام رسانده است. این پروژه، با بهرهگیری از دانش فنی روز، مواد اولیه استاندارد و فرآیندهای کنترل کیفی دقیق، گامی مهم در ارتقاء راندمان فرآیندهای پالایش و بهبود مصرف انرژی این مجموعه ملی بود.

ویژگیهای فنی مبدل حرارتی Shell & Tube

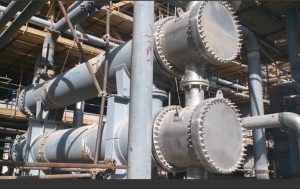

مبدلهای حرارتی Shell & Tube (لولهای و پوستهای) یکی از پرکاربردترین انواع مبدلهای حرارتی در صنایع نفت، گاز، پتروشیمی و پالایشگاهی هستند. طراحی این مبدلها به گونهای است که امکان انتقال حرارت مؤثر بین دو سیال با دماهای متفاوت را فراهم میآورند. در این پروژه برای پالایشگاه نفت اصفهان، ویژگیهای زیر مد نظر قرار گرفته است:

- نوع: مبدل حرارتی لوله و پوسته (Shell & Tube Heat Exchanger). این نوع مبدل از مجموعهای از لولههای بستهبندی شده در یک پوسته (محفظه) بزرگتر تشکیل شده است. یک سیال از درون لولهها و سیال دیگر از فضای بین لولهها و پوسته عبور میکند و حرارت بین آنها مبادله میشود.

- کاربرد: خنککاری و انتقال حرارت بین سیالات در واحدهای فرآیندی پالایشگاه. این مبدلها در طیف وسیعی از فرآیندها، از جمله خنککننده محصولات، گرمکننده خوراک، یا بازیافت حرارت در سیکلهای مختلف کاربرد دارند.

- جنس تیوبها: فولاد آلیاژی مقاوم به خوردگی (Stainless Steel / Alloy Steel). انتخاب مواد برای تیوبها بسیار حیاتی است، زیرا سیالات عبوری در پالایشگاهها میتوانند خورنده باشند. استفاده از فولادهای ضد زنگ یا آلیاژهای خاص، مقاومت در برابر خوردگی، فرسایش و دماهای بالا را تضمین میکند.

- فشار کاری: تا 40 بار مطابق استاندارد ASME Section VIII. این مبدلها قادر به تحمل فشارهای کاری بالا هستند که در واحدهای فرآیندی پالایشگاهها رایج است. انطباق با استاندارد ASME Section VIII تضمینکننده ایمنی و استحکام سازه تحت فشار است.

- دماي كاری: تا 400 درجه سانتیگراد. قابلیت تحمل دماهای بالا، این مبدلها را برای فرآیندهای حرارتی سنگین در پالایشگاهها مناسب میسازد.

- نوع جوشکاری: GTAW / SMAW با تستهای غیرمخرب (NDT). جوشکاری با روش GTAW (TIG) و SMAW (الکترود پوششدار) با دقت بالا انجام شده تا از یکپارچگی اتصالات و جلوگیری از نشتی اطمینان حاصل شود. تستهای غیرمخرب مانند رادیوگرافی (RT)، تست اولتراسونیک (UT) و تست ذرات مغناطیسی (MT) بر روی تمامی جوشها انجام شده است.

- استاندارد ساخت: ASME, TEMA, API. فرآیند ساخت و طراحی مطابق با استانداردهای معتبر بینالمللی مانند ASME (American Society of Mechanical Engineers)، TEMA (Tubular Exchanger Manufacturers Association) و API (American Petroleum Institute) انجام شده است. این استانداردها بالاترین سطح کیفیت، ایمنی و عملکرد را تضمین میکنند.

فرآیند ساخت و نصب

پروژه ساخت و نصب این مبدل حرارتی یک فرآیند چندمرحلهای و پیچیده بوده است که هر مرحله با دقت و مهارت خاصی انجام شده است:

- طراحی مهندسی: ابتدا تیم مهندسی ماشینسازی کاوه بر اساس نیازسنجی دقیق پالایشگاه نفت اصفهان و الزامات فرآیندی، طرح اولیه مبدل را با نرمافزارهای تخصصی طراحی کرده است. این شامل محاسبات ترمودینامیکی، هیدرولیکی و تنشسنجی بوده است.

- مدلسازی سهبعدی: پس از نهایی شدن طرح، مدلهای سهبعدی دقیق از مبدل و اجزای آن با نرمافزارهای CAD تهیه شده است تا امکان بررسی جزئیات، شناسایی تداخلات احتمالی و بهینهسازی قبل از تولید فراهم شود.

- تهیه نقشههای کارگاهی: بر اساس مدلهای سهبعدی، نقشههای فنی و کارگاهی دقیقی برای تمامی قطعات، اتصالات و مراحل مونتاژ تهیه شده است.

- تأمین متریال: انتخاب و تأمین مواد اولیه با کیفیت بالا، شامل ورقهای پوسته، لولهها، فلنجها، سر لوله (Tube Sheet)، بافلها و … که همگی دارای گواهینامه معتبر و مطابق با استانداردهای مشخص شده باشند، انجام شده است.

- برش و فرمدادن ورقها: ورقهای پوسته و سایر اجزای فلزی با استفاده از دستگاههای برش CNC و ماشینآلات فرمدهی پیشرفته، با دقت ابعادی بالا بریده و شکلدهی شدهاند.

- لولهگذاری (Tubesheet Drilling & Tube Insertion): سوراخکاری صفحات سر لوله (Tube Sheet) با دقت بسیار بالا انجام شده و سپس لولهها از داخل این سوراخها عبور داده شده و با استفاده از روشهای مکانیکی (مانند Expand کردن) یا جوشکاری، به صفحات سر لوله متصل شدهاند.

- جوشکاری: تمامی جوشکاریهای سازهای و اتصالات با رعایت استانداردهای کیفی و توسط جوشکاران ماهر و دارای گواهینامه انجام شده است.

- اعمال تستهای فشار (Hydro Test): پس از اتمام مراحل ساخت و مونتاژ، مبدل تحت تست فشار هیدرواستاتیک (Hydro Test) با آب قرار گرفته است تا از عدم وجود نشتی و استحکام سازه در برابر فشارهای کاری اطمینان حاصل شود.

- نصب و راهاندازی در سایت: در نهایت، مبدل حرارتی ساخته شده به سایت پالایشگاه نفت اصفهان منتقل شده و با رعایت اصول ایمنی و فنی، در محل تعیین شده نصب و به خطوط لولهکشی و سیستم کنترلی پالایشگاه متصل گردیده و سپس راهاندازی اولیه آن صورت گرفته است.

تیم ما با رعایت دقیق استانداردها و زمانبندی پروژه، توانسته است مبدل حرارتی Shell & Tube را با بالاترین کیفیت و طول عمر بالا تحویل دهد.

چرا ماشینسازی کاوه را انتخاب کنید؟

انتخاب یک سازنده معتبر برای تجهیزات حساس پالایشگاهی، تضمینکننده موفقیت و ایمنی پروژه است. ماشینسازی کاوه با افتخار سابقه درخشانی در این زمینه دارد:

- بیش از 30 سال تجربه: با بیش از سه دهه فعالیت مستمر در صنعت ساخت تجهیزات فرآیندی صنایع نفت، گاز و پتروشیمی، دانش و تخصص عمیقی در زمینه طراحی، ساخت و نصب انواع مبدلهای حرارتی کسب کردهایم.

- کارخانه مجهز: کارخانه ما مجهز به مدرنترین ماشینآلات برش، رولفرمینگ، دستگاههای جوشکاری پیشرفته، تجهیزات تست غیرمخرب (NDT) و تجهیزات آزمایشگاهی است که امکان تولید محصولاتی با بالاترین استانداردها را فراهم میآورد.

- تیم فنی و مهندسی: ما از تیمی متشکل از مهندسین مجرب با سابقه کاری بینالمللی در پروژههای بزرگ صنعتی بهره میبریم که قادر به ارائه راهحلهای نوآورانه و فنی مطابق با آخرین دستاوردهای علمی هستند.

- تحویل بهموقع: تعهد به زمانبندی پروژه، یکی از اصول کلیدی ماست. ما با مدیریت کارآمد پروژه، تلاش میکنیم تا تجهیزات را در زمان مقرر و با رعایت تمامی الزامات ایمنی و کیفی تحویل دهیم.

- پشتیبانی و خدمات پس از فروش: ما متعهد به ارائه خدمات پس از فروش و پشتیبانی فنی در سراسر کشور هستیم تا اطمینان حاصل کنیم که تجهیزات تولیدی ما به طور مستمر و بدون وقفه در حال فعالیت هستند.

اهمیت مبدل حرارتی Shell & Tube در صنایع نفت

مبدلهای حرارتی نقش حیاتی در صنایع نفت و پالایش ایفا میکنند و بهطور مستقیم بر راندمان، مصرف انرژی و پایداری عملیاتی واحدهای فرآیندی اثرگذار هستند.

- راندمان فرآیندی: طراحی مهندسی دقیق مبدل حرارتی، اطمینان از حداکثر انتقال حرارت بین سیالات را فراهم میکند. این امر به بهینهسازی دماهای فرآیندی، کاهش مصرف انرژی و افزایش بازده کلی واحد کمک میکند.

- مصرف انرژی: مبدلهای حرارتی با قابلیت بازیابی حرارت از جریانهای گرم و انتقال آن به جریانهای سرد، نقش مهمی در کاهش مصرف سوخت و بهینهسازی مصرف انرژی در پالایشگاهها ایفا میکنند.

- طول عمر تجهیزات: انتخاب مواد اولیه مناسب، مقاوم در برابر خوردگی، رسوبگذاری و فرسایش، به همراه طراحی اصولی و اجرای صحیح فرآیند نصب، باعث افزایش طول عمر مفید تجهیزات و کاهش هزینههای تعمیرات و نگهداری میگردد.

- پایداری عملیاتی: عملکرد صحیح و مطمئن مبدلهای حرارتی، برای حفظ پایداری عملیاتی واحدهای پالایشگاهی ضروری است. هرگونه نقص فنی در مبدل میتواند منجر به توقف تولید و زیانهای اقتصادی شود.

در پروژه پالایشگاه نفت اصفهان، هدف ما ارتقاء کیفیت تبادل حرارت، افزایش بهرهوری انرژی و حصول اطمینان از پایداری عملیاتی در بلندمدت بود که با موفقیت به دست آمد.

وقتی پای پروژههای بزرگ و حیاتی در صنعت نفت و گاز وسط باشد، انتخاب شریکی قابل اعتماد و کیفیتی بیچون و چرا، حرف اول را میزند. ما در ماشینسازی کاوه، با افتخار و تخصص، پروژه ساخت و نصب مبدل حرارتی Shell & Tube را در قلب پالایشگاه نفت اصفهان با موفقیت به سرانجام رساندیم؛ پروژهای که استانداردهای جدیدی در دقت، دوام و بهرهوری را برای صنعت کشور تعریف کرد.

چرا این مبدل حرارتی، شاهکار مهندسی ماست؟

- طراحی مهندسی پیشرفته: هر جزئیات، از محاسبات ترمودینامیکی تا انتخاب نوع بافل، با رعایت کامل استانداردهای جهانی ASME و TEMA صورت گرفته است تا حداکثر بازدهی و حداقل افت فشار را تجربه کنید.

- مقاومت در برابر سختترین شرایط: جنس تیوبها از فولاد آلیاژی تخصصی انتخاب شده است که مقاومت بینظیری در برابر خوردگی، سایش و دماهای بسیار بالا (تا 400 درجه سانتیگراد) از خود نشان میدهد.

- قدرت تحمل بیمانند: این مبدلها طوری طراحی شدهاند که فشار کاری سنگین تا 40 بار را به راحتی تحمل کنند و قابلیت اطمینان در تمامی شرایط عملیاتی را تضمین نمایند.

- کیفیت جوشکاری بینقص: ما از تکنولوژیهای برتر جوشکاری GTAW/SMAW استفاده میکنیم و با اجرای دقیق تستهای NDT (مانند رادیوگرافی و تست پرتابل)، اطمینان از یکپارچگی اتصالات را به بالاترین سطح میرسانیم.

- عمر مفید بالا، هزینه نگهداری کم: با انتخاب بهترین متریال و دقت در ساخت، ما مبدلهایی تولید میکنیم که عمر مفید بسیار بالایی دارند و نیاز به تعمیرات و نگهداری را به حداقل میرسانند.

تجربهای بیوقفه از طراحی تا راهاندازی

از اولین ایدهپردازی و طراحی سهبعدی دقیق با نرمافزارهای پیشرفته، تا برش ورقها با دستگاههای CNC، لولهگذاری حرفهای، جوشکاری دقیق، و تست فشار (Hydro Test) اطمینانبخش، و نهایتاً نصب و راهاندازی بینقص در سایت پالایشگاه، هر مرحله توسط تیم متخصص ما با دقت میلیمتری و تعهد به بالاترین استانداردهای ایمنی اجرا شد.

چرا ماشینسازی کاوه، انتخاب هوشمندانه شماست؟

- سابقه درخشان 30 ساله: ما بیش از سه دهه است که در خط مقدم صنعت نفت، گاز و پتروشیمی ایران، با پروژههای بزرگ و پیچیده، نامی آشنا و قابل اعتماد هستیم.

- کارخانهای مجهز به تکنولوژی روز دنیا: با سرمایهگذاری مستمر بر روی مدرنترین ماشینآلات و تکنولوژیهای تولید، ما توانایی ساخت تجهیزاتی در سطح استانداردهای جهانی را داریم.

- تعهد به تحویل بهموقع و پشتیبانی کامل: ما به زمانبندی پروژههای شما احترام میگذاریم و اطمینان میدهیم که تجهیزات در زمان مقرر و با بالاترین کیفیت تحویل داده میشوند. خدمات پس از فروش و پشتیبانی فنی ما، حضوری دائمی در کنار شماست.

- سابقهای موفق در پروژههای ملی: ما افتخار همکاری در پروژههای استراتژیک ملی را داریم و این دستاوردها، گواه تخصص، تعهد و توانایی ماست.

به پروژه بعدی خود، شتاب دهید!

اگر به دنبال مبدل حرارتی با راندمان فوقالعاده، کیفیت ساخت بینقص، و اطمینان از همکاری با تیمی هستید که تا انتهای مسیر کنار شما خواهد بود، دیگر تردید نکنید. همین حالا با تیم متخصص ما در ماشینسازی کاوه تماس بگیرید. تجربه همکاری با ما یعنی سرمایهگذاری روی دوام، بهرهوری و آرامش خیال.

جدول مشخصات فنی

ویژگیمشخصاتنوع مبدلShell & Tube Heat Exchangerکاربردخنککاری و انتقال حرارت در پالایشگاهجنس لولهها (تیوبها)Stainless Steel / Alloy Steelجنس پوسته (شل)کربن استیل یا فولاد آلیاژی (بسته به طراحی)فشار کاری (طراحی)تا 40 بار (Bar)دمای کاری (طراحی)تا 400 درجه سانتیگراد (C°)استاندارد ساختASME Section VIII, TEMA, APIنوع جوشکاریGTAW / SMAWتستهای کیفیNDT (RT, UT, MT, PT)، Hydro Testشرکت سازندهماشینسازی کاوهپروژهپالایش نفت اصفهان